一、 心得内容:

本次授课讲师为TUV培训及咨询技术部专家----赵志刚。课程主题是如何对新产品开发阶段质量进行管理,通过为期2天的学习,对新产品品制控制有了更加深层次的认识;并就我司在推行TS过程中所遇到的疑惑进行了咨询。现将相关学习内容以及个人心得总结如下:

序言:

1. 质量管理的发展历程:

QI 质量检验→QC 质量控制→QA 质量保证→ QM 质量管理→TQM全面质量管理

2. APQP中的QP关键就是制定质量目标并实现质量目标。

3.检验是预防流出、控制是防止发生

4.APQP小组:一般由RD(项目经理)担任组长,APQP组长需要有一定的人员调动、研发资金支配的权限。

一 确定目标

1.1 制订质量目标的依据

顾客及组织的要求

行业基准、竞争对手的水平

目前的状况

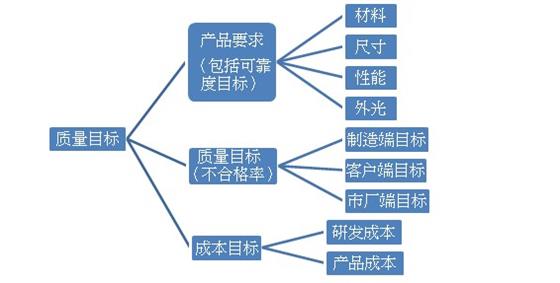

1.2 质量目标的内容应包含:

1.3如何制订质量目标:

制订质量目标应结合企业宗旨、公司的质量方针、公司级的KPI、经营计划等。

二 展开质量目标,有力的工具就是FMEA

2.1 思路----影响质量目标达成的失效模式有哪些?

2.2 FMEA包括设计FMEA、系统FMEA、过程FMEA;

2.3 FMEA填写的顺序:先写完功能要求及失效模式后,再写其它内容。失效模式分为:无功能、部份功能、功能过强、功能降级、功能间歇、非预期功能。

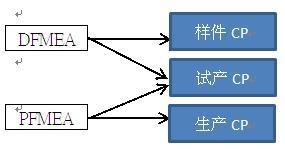

2.4如果是全新的产品是先有FMEA后,再输出CP;

2.5通过FMEA分析输出对质量目标影响最大的项目,将影响该项目的因子列为SC,汇总形成SC清单。影响最大的特性就是那些严重度较高、频度较高的特性,所以决定SC的是S、O,而不是重要性。

2.6通过多方论证的方法将质量目标分配给那些影响最大的特性,同时评审质量目标的合理性,并输出CP,对这些特性进行控制,所以CP控制的是SC。

FMEA与CP的关系

2.7 FMEA的作用

A 预防作用:可以展开质量目标、确定SC、输出CP

B 检讨作用:质量检讨所得到的措施,用于修订FMEA的建议措施,FMEA的改善由RPN以及改善成本决定

C 培训:FMEA用于培训如何操作与控制,如何采取措施

2.8 质量目标展开实例练习:

题目:某公司生产电动牙刷,请成立APQP小组,制订质量目标,研定风险项目、展开质量目标,定义特殊特性。

1. 成立APQP小组:组长:RD, 组员包含制造、品管、工艺、业务、财务、采购

2. 制订质量目标:

A制造不良率小于1.5%,客户开箱投诉率小于1%,终端消费者索赔小于10000元/月

B 产品要求:外观OK、长度20正负1mm、材质为A、噪音小于30分贝、重量小于50克、转速5圈/秒…….

C 成本目标:研发成本:10万元内,产品成本15元内;

3. 展开质量目标,APQP小组采用FMEA分析后,对制造不良率目标1.5%进行展开,各风险项目及分配如下:电机不良0.8%、装配不良0.4%、外观不良0.2%、其它不良0.1%

4. 定义特殊特性:针对电机0.8%进行FMEA分析,影响电机不良的因子为A尺寸、电机线圈轧数、电机的光滑度

所以特殊特性定义为A尺寸、线圈轧数、光滑度

2.9.用FMEA评审质量目标合理性的例子:

假设质量目标为300PPM, 通过FMEA分析,某一失效模式的频度O=5

通过查询频度评价表(参考FMEA第四版)O=5时,每2000件中有一件不良,其不良率应为500PPM, 已经超出质量目标。

所以针对上例,应该对此失效模式采取措施。

三 质量目标的验证

3.1 通过Cpk来验证质量目标,到底1.33或者1.67能否满足质量目标的要求:

假设分配给某一失效模式的质量目标为100PPM,通过试产得到Cpk值,若Cpk值为1.33,即63.4PPM,所以,该Cpk满足质量目标的要求,如果质量目标为50PPM,Cpk1.33就不能满足质量目标的要求。

3.2计算Cpk的前提是过程必须是稳定的、MSA是靠的,可采用控制图来判定过程是否稳定。

3.3在向客户提供PPAP时应该提供Ppk, 如果Ppk与Cpk相差很大则表示系统不稳定或者取样存在问题。

3.4 法规项不做Cpk,控制的方式采用全检、防呆等,探测度需要在1-2分,GRR在10%以下。

3.5 SPC的三个用途

A 分析/识别过程

B 维持/控制过程

C 改善过程

3.6控制图取样的原则:组内的变差要小、组间的变差要大。

3.7 按照标准条文件要求,只对测量设备做校准和检定,监视设备不需要校准。

3.8针对测量系统所带来的误差,可以通过加严公差来减少误差,但是并不能减少投诉。

3.9 仪器校准是针对仪器本身的精准度进行确认,而MSA则是对人、机、料、法、环进行的综合分析评审。

3.10 MSA计划的依据:

测量风险的评估:严重度S*探测度D

发生的率频O很低时做MSA没有多大意义

同时仪据实际的能力来判断

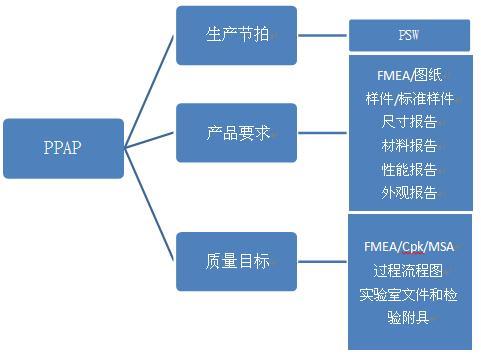

四 质量目标的确认(PPAP、过程审核)

4.1 PPAP的目的:

A供方是否理解了顾客设计记录和规范的所有要求

B生产过程是否具有潜在能力,按规定节拍生产满足顾客要求的产品

4.2生产件

A用于PPAP的零件必须是取自重要的生产过程

B该过程必须1至8小时的生产,且数量是至少300件连续生产的零件,除顾客有规定

C采用正式批量生产所用的工装、量检具、过程、材料、操作员、环境和过程参数生产。

D不同的模具、工装或模型要分别取样验证,并对代表性零件进行试验。

4.3PPAP批准的内容

4.4批准PPAP的人员

A产品工程师/PE 负责批准产品要求

B质量工程师/SQE 负责批准质量目标

C采购 负责批准生产节拍

4.5 PPAP的结果分为批准、临时批准、拒收

4.6全尺寸测量报告目的是在于验证工装、模具,即使所有的尺寸合格也不一定会批准。定期评审全尺寸报告可以验证工装、模具,评估工艺的稳定性。

4.7利用过程审核对新产品质量策划的合理性、执行的有效性进行评审。

4.8过程审核常伴随着产品审核的进行,产品审核是以顾客的角度确认产品是否符合样件要求、检验规程要求、法律法规要求的过程。

终上所述,本次课程主要学习了新产品质量目标如何设定、展开、评审、验证和确认的方法。

那么如何对“来料检查过程”进行审核呢? ISO9001 中推荐PDCA 的思考方法:

P —策划:根据顾客的要求和组织的方针,为提供结果建立必要的目标过程;

D —实施:实施过程;

C —检查:根据方针、目标和产品要求,对过程和产品进行监视和测量,并报告结果;

A —处置:采取措施,以持续改善过程业绩。

PDCA 的方法当然适用于审核过程,只是顺序要重新考虑。在ISO/TS16949 审核时,提出了一种新颖的审核方法-CAPD审核逻辑。

从组织定义的过程及其顺序、接口入手;

基于经验,尤其是顾客关注的问题,优化审核思路(and it frail);

重点关注过程结果,顾客满意,持续改善行动;

判定质量系统(QMS )对于标准及顾客特殊要求的符合性。

C 从有关过程业绩 (performance)的问题入手,如什么是过程所期待的,有哪些过程指针/ 目标(KPI),什么是真实的过程业绩?等等。

A 过程绩效是怎样被改善的?(纠正措施是什么?有哪些改善行动?)

P 过程是如何策划的?这样的策划可以导致过程绩效被达成吗?这样策划的过程满足标准要求吗?过程的稳固性如何?有没有考虑以前的过程绩效结果?

D:过程是按策划进行的吗?实施所有过程时符合策划吗?

举例来看看来料检查的审核思路。

C:先从“来料检查过程”的业绩 (KPI)入手。可以先了解生产制造部门的“来料问题”“FTT”,“顾客抱怨”等等。

A :对于这些问题,“来料检查过程”意识到了吗?有什么纠正/预防措施吗?如何业绩可以接受,有没

有改善的空间?

P:来料检查过程是如何策划的?考虑了以前的来料问题吗?来料检查的作业指导书,抽样数,检查

项目等能保持满足生产部门的要求吗?

Do:来料检查是按“策划” 的要求进行的吗?检查人员,设备,方法均符合要求吗?记录齐全吗?

如果都“无懈可击”,为什么仍然“顾客”不满意?再从CAPD考虑审核线索。

CAPD 的审核逻辑驱使审核员从“条款式”转向“过程方法”,并重点关注“过程业绩” 。

针对我司目前运行TS 所遇到的问题进行了咨询,如:

Q1:原来设计中遗漏的试产数据和个阶段的CP、FMEA的数据全部发行使用?

答:CP、FMEA、过程流程图目的就是用来分析和控制使用的,当然需要全部发行。鉴于贵公司的情况,建议只发行现行阶段(生产阶段)的CP、FMEA、流程图, 样件、试产再发行也没有用了。后续有新的项目就需要按照APQP流程执行。

Q2:请问什么情况下要做MSA分析?

答:不是所有的项目都要做MSA,而是针对那些影响质量目标的项目,特别FMEA中严重度和频度高的项目,并结合实际的质量数据来确定是否需要做MSA分析。

Q3:破坏性测试的MSA如何做?

答:可以用控制图来判断其稳定性,GRR分析取同质的样品,将其分成3*3等份,也就是假设这9份样品是同质的。然后再进行GRR计算。

Q4:CP中的项目参数是否一定要和生产标准、检验规范保持一致?

答:样件、试生产的CP,SC的控制参数要比生产标准、检验规范加严1/3到1/2,这样才能叫做控制,如果和检验规范的要求一样的话,那就变成检验规范了,不能起到控制的作用。量产CP中的SC参数也需要适当的加严。样件和试产在首件检验时也需要加严控制。首件检验不是检验产品是否合格,而是验证过程各项参数是否符合标准。