深冷处理设备的种类?

深冷处理设备大致有:刀具深冷处理设备、高速钢钻头深冷处理、医药储存超低温设备、超低温设备、金属深冷处理箱、轴承深冷处理设备、食品速冻设备、模具深冷处理设备、量具深冷处理设备、金属冷冻装配。昌昊旭日科技专注于深冷技术及设备的设计及制造,产品包括制药工业使用的深冷机组,远洋渔船深冷冷链系统设备及 其他低温设备的设计及制造等,昌昊旭日科技研发的产品广泛的应用于机械工程、热处理工程、环境试验、橡胶、医药、食品加工、医学研究、植物保存、航空航天、军工等领域。

深冷处理工艺现已遍布各个行业,在材料处理及冷装配方面发挥了巨大的作用。同时也产生了良好的经济效益和社会效益。设备工艺通过长时间研制与开发,有了很大进步,设备已不再是传统模式。深冷处理方式也有了很大改进,冷介质由压缩机制冷和利用液氮制冷相结合、设备也由传统方式向低能耗自动化应用发展。昌昊旭日科技技术人员通过大量工作研制开发了深冷处理小工件自动化连续作业设计,大大提高了生产速率。有效降低了生产成本。

深冷处理设备就是冷环境设备,它的使用温度范围在-196℃,其制冷方式有两种,一种是采用压缩机制冷的方式(有效使用范围一般在-140℃左右),另一种是以液氮为制冷介质(有效使用范围在-196℃)。

深冷处理设备技术要求: ①设备在-196℃环境中设备自身材料和制造工艺。②设备的设计是否符合在-196℃环境中稳定运行。③设备能否科学有效的采用压缩机制冷或利用冷介质液氮。昌昊旭日科技技术人员在这方面做了大量的工作,从设备的设计制作方面有极大的创新与独特的技术,从液氮的利用方面大大的降低了液氮消耗成本。同时我公司生产的小型深冷设备,以独特的制冷方式,有效的解决了设备自身材料触变性,在+200℃至-196℃正常使用,无任何异常。制冷方式制冷介质封闭性大大节省了液氮的消耗,有效的降低了生产使用成本。

深冷处理设备的应用?

(一)、深冷处理来提高刀具使用寿命

深冷处理工艺是将材料或零部件置于-130~-190℃的低温下,按一定的工艺进行处理的过程。它不仅可以对黑色金属、有色金属、金属合金和碳化物进行处理,还能对非金属材料进行处理。深冷处理是对切削刀具材料进行处理的有效工艺手段。

一、 机理概述:

深冷处理的机理如今有几种不同的观点,现存的理论也有几种。物理学家对刀具深冷导致金属结构变化的分析认为,深冷改变了金属的原子和分子的结构。冶金专家认为残余奥氏体转变为马氏体是问题所在。但确切发生了什么变化尚待进一步研究。

二、工艺方法:

1、 使用设备 带有计算机连续监控并能自动调节液氮进入量、自动降温升温的深冷处理设备。

2、 处理过程 处理过程由精确编制的降温、保温和升温3个过程组成。

根据预先编制自控程序来降温,时间为2h-30h不等(材质不同处理工艺不同), -190℃超低温的保温以及合理的升温,3个过程,通过这种合理的过程和精密的监控可防止被处理工件的尺寸变化和“热冲击”的产生。

因此,要进行此项工作必须掌握好深冷工艺,并对工艺过程进行严格控制;还要知道刀具材料的成分和热处理的工艺过程。深冷处理不同于一般的表面处理,它可以使被处理工具的全部材料性能都得到提高,这样刀具经过多次修磨后仍能保持一致的性能。深冷处理并不能代替热处理工艺,它是提高经热处理后材料机械性能的一种有效补充手段。

三、 深冷处理后效果对比:

硬质合金刀具经深冷处理的实验条件:切削试件为灰铸铁(HT250);刀具材料为硬质合金;深冷处理前、后切削参数相同。

经过深冷处理后,材料稳定性得到提高,有害应力得到减小,刀具寿命有所提高。通过对灰铸铁零件的加工试验证实,以同样的切削参数加工同一零件,从附表中可看出,经过深冷处理的刀具的平均寿命明显提高约1.53~8.4倍左右。

试验中也发现以下问题:若对刀具进行深冷处理后,不进行-160℃d的2~5h的保温,而将刀具在室温中放置半个月左右,则刀具的寿命变得与未经深冷处理时一样。其次,不能将刀具直接放到液氮中,这样会使刀具遭到“热冲击”损害。另外,若原热处理不合理也会造成深冷处理后效果甚微。劣质的合金不可能通过深冷处理来变成优质合金。

四、提高刀具性能的原因分析

由于温度接近绝对零度时材料表现出的一种由无序向有序转变的奇特现象,世界各国近年来开展的有关液氮温度范围超导材料的研究已经取得举世瞩目的成就,尽管对这类现象进行解释的理论尚未形成,超低温对材料的影响尚未完全认识,但如何应用这些已发现的物理现象来改进产品质量、降低成本,正在从试验室进入工厂。对于深冷处理能提高刀具性能的原因分析如下:

1、它使硬度较低的奥氏体转变为较硬的、更稳定的、耐磨性和抗热性更高的马氏体;

2、通过超低温处理,使被处理材料的晶格具有更加广泛分布的硬度较高、粒度更细化的碳化物微粒;

3、在金属晶粒中可产生更均匀、更微小,且带有更大密度的微小材料组织;

4、由于有附加微碳化物粒子和更细密的晶格,故导致了更密集的分子结构,使材料内部微小的空洞被大大减少;

5、材料经超低温处理后内部热应力和机械应力大为降低,从而有效地减少了造成工具和刀具产生裂纹、崩刃的可能性。此外,由于刀具中的残余应力影响切削刃吸收动能的能力,经过超低温处理的刀具不仅具有较高的抗磨性,而且其自身的残余应力的危害也比未经处理的刀具大大降低;

6、在被处理的硬质合金中,由于其电子动能的减少而使分子结构产生新的组合。

五、结论

通过对刀具进行深冷处理,可以增强刀具材料的抗磨性、强度、韧性和抗冲击性,提高抗疲劳强度和消除内应力。由于提高了材料的稳定性和机械性能,因此延长了刀具使用寿命,减少了换刀、磨刀次数,降低了生产成本。

(二)、深冷处理提高YW1硬质合金刀片耐磨损性能的机理

深冷处理工艺作为提高工模具寿命的一种有效手段,已在国内外得到广泛应用。试验表明,YW1硬质合金车刀片经深冷处理后,其耐磨损性能显著提高。昌昊旭日科技对深冷处理提高刀片耐磨损性能的内在机理进行了试验分析和理论探讨。

1、YW1刀片耐磨损性能试验

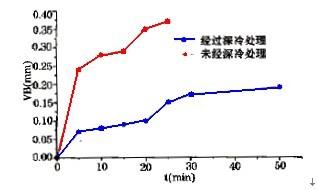

采用某厂同一批次生产的YW1硬质合金三角形可转位车刀片进行切削试验。其中部分刀片在深冷处理设备中以70 ℃/h的速度降温至-184℃ ,保温18小时后,再以70 ℃/h的速度升至室温;另一部分刀片则未经深冷处理。在相同的切削条件下(切削速度vc=110m/min,切削深度ap=0.5mm,进给量f=0.1mm/r),分别用经过深冷处理和未经深冷处理的两种刀片在C6132车床上切削45钢,并通过测量后刀面平均磨损值VB,比较两种刀片的耐磨损性能。根据试验结果绘出的两种刀片的磨损曲线如图1 所示。

图1 经过深冷处理和未经深冷处理的YW1刀片磨损曲线

由图1可知,经过昌昊旭日科技深冷处理的刀片较未经深冷处理的刀片耐磨损性能显著提高。

2 YW1刀片的硬度分析

硬质合金刀片的耐磨损性能与其硬度值密切相关。为此,分别测量了经过深冷处理和未经深冷处理两种刀片的显微硬度(HV)和洛氏硬度(HRA),测量结果见表1。

|

表1 深冷与未深冷YW1刀片硬度值

|

|

刀片类型

|

显微硬度(HV)

|

洛氏硬度(HRA)

|

|

未经深冷处理

|

1764.0

|

90

|

|

经过深冷处理

|

2263.7

|

92

|

由表1可知,经过深冷处理刀片的硬度值较未经深冷处理刀片有一定程度提高,这表明两种刀片的微观组织结构存在一定差异。

3 YW1刀片的微观组织结构分析

YW1硬质合金的主要成分为WC(84%)、粘结相Co(6%)及少量的TiC和TaC,其主要性能取决于WC和粘结相Co的特性(见表2)。

|

表2 YW1主要成分特性

|

|

特性

|

WC

|

Co

|

|

晶格类型

|

a—六方形

b—面心立方

|

a—密排六方

b—面心立方

|

|

晶格常数(Å)

a—六方形

b—面心立方

|

a=2.9063

c=2.8368

a=2.248

|

a=2.5075

c=4.0698

a=3.5442

|

|

线性热膨胀系数(×10-6/K)

|

4.4

|

14.2

|

|

298K比电阻(UW·cm)

|

25

|

5.8

|

用X射线衍射仪对WC和粘结相Co的晶格常数进行测量,测量结果见表3 。

|

表3 YW1中WC和粘结相Co的晶格常数

|

|

YW1刀片

|

经过深冷处理

|

未经深冷处理

|

|

晶格

常数

|

Co

|

Hex(六方)

|

Cubic(立方)+ Hex(六方)

|

|

WC

|

a

|

2.9080

|

2.9087

|

|

c

|

2.8394

|

2.8370

|

|

TiC

|

4.3301

|

4.3294

|

由表3可知,在经过深冷处理和未经深冷处理的刀片中,WC晶格常数的差异并不明显。由此可知,深冷处理可改善YW1刀片耐磨损性能的主要原因并不是由于深冷处理对WC的微观结构有所改变。

X射线分析结果表明,经过深冷处理的YW1刀片中只发现有密排六方Co(e-Co)在(1 0 2)晶向的衍射峰值1.476 ;而在未经深冷处理的YW1刀片中既有密排六方Co(e-Co)在(1 0 2)晶向的衍射峰值1.48,也有面心立方Co(a-Co在(2 2 2)晶向的衍射峰值1.0233,这表明经过深冷处理后,YW1中的金属Co发生了马氏体转变且转化较为完全。

硬质合金性能受粘结相影响较大。金属Co在417℃时发生同素异性结构转变,高温时以面心立方结构(a-Co)的形式存在,低温时以密排六方结构(e-Co)的形式存在,a→e多型性转变是一种马氏体型转变,马氏体可在液氮温度下形成。在室温条件下,Co也会发生马氏体转变,粘结相与WC界面上有相应量的a-Co向e-Co转变而马氏体化,但室温条件下的这种转变是不完全的。

密排六方金属通常具有较低的摩擦系数。低摩擦系数有利于减小刀具在切削过程中的摩擦力,从而可降低切削温度,减小刀具在切削过程中的磨料磨损和扩散磨损,提高刀具耐磨损性能。在YW1成分中,e-Co的摩擦系数很低(约为0.36) ,因此a-Co相变为e-Co后可使YW1的耐磨损性能提高。此外,密排六方金属具有比体心和面心金属更低的粘着磨损特性,a-Co相变为e-Co后,将减小切削过程中的粘着磨损。

因此,深冷处理工艺能够提高硬质合金耐磨损性能的关键原因在于其能够促进a-Co向e-Co的马氏体型转变,并使这种转变完全化。

有资料认为:Co的热膨胀系数比WC大两倍,而粘结相是硬质合金的主要破坏相,存在于Co相中的较大热应力是影响硬质合金性能的不利因素。深冷处理能使WC—Co系硬质合金获得较理想的表面残余压应力,从而提高硬质合金的耐磨损性能。为了验证上述论点的正确性,作者测量了经过深冷处理和未经深冷处理的YW1的表面残余应力值,测量结果见表4 。

|

表4 深冷与未深冷YW1的表面残余应力值

|

|

YW1

|

经过深冷处理

|

未经深冷处理

|

|

表面残余应力(MPa)

|

4192.297(压应力)

|

4858.665(压应力)

|

|

相对差值D

|

D=13.72%

|

由表4可见,经过昌昊旭日科技深冷处理的YW1表面压应力值比未经深冷处理时还小。而通常压应力值越大,对刀具抗磨损性能越有利。由此可见,深冷处理提高YW1耐磨损性能的主要原因并不在于改善了其表面残余压应力值,而是由于促进了a-Co→e-Co的马氏体相变并使这一过程完全化。

4 结论

1.合理的深冷处理工艺可显著提高YW1硬质合金刀片的耐磨损性能。

2.经昌昊旭日科技深冷处理后,YW1刀片的显微硬度和洛氏硬度明显提高,表明深冷处理可使YW1的微观组织结构发生改变。

3.X射线衍射分析结果表明,YW1经深冷处理后发生了较完全的粘结相Co的a→e转变,这是一种多型性的马氏体转变,是使YW1硬质合金刀片耐磨损性能提高的主要原因。

深冷处理设备的优点?

在美国、前苏联、日本等国,不但把深冷技术用于高速钢、轴承钢、模具钢,以提高材料的耐磨性和强韧性,进而提高工件的整体使用寿命,同时还利用深冷技术对铝合金、铜合金、硬质合金、塑料、玻璃等进行深冷改性。改善均匀性、稳定尺寸、减小变形、提高使用寿命。

1.深冷处理机理

钢的淬火过程就是使钢获得马氏体的过程,而淬火不能使钢中奥氏体全部转变为淬火组织,各种钢材热处理后都有部分奥氏体残存,其残存量随钢种及加热温度不同而变化,同时还有一定量的残余应力存在。它们存在对工件的使用性能会产生或多或少的影响,深冷处理能使钢中奥氏体进一步转变为马氏体,并能改善和消除钢中残余应力的分布,析出更多的细小碳化物,从而起到弥散强化的作用,对无相变材料能使晶界发生畸变,从而增强基体性能。

2. 深冷处理的优点

SSZ处理的最大优点是因γR的马氏体化使得工件硬度升高,从而提高了工件的耐蚀磨碎性能。同时,防止时效变形,帕伦博士的研究表明,经深冷处理的工件具有下述优点:

① γR在实质上已近乎完全转变为M;

② 与未经SSZ处理的工件或经普通冷处理之工件相比耐磨性得以提高;

③ 进行了组织的细化和细小碳化物的析出过程;

④ 硬度与CSZ处理工件几乎相同。

3.深冷处理注意事项

① 不得将淬火时未冷至室温的工件直接放入深冷装置,以免开裂。

② 冷至室温的工件应尽快放入深冷装置,以免使奥氏体稳定化,影响处理效果。

③ 一般钢深冷处理前不应回火,高速钢可在回火一次后进行深冷处理。

深冷处理研究的最新进展:近十多年以来特别是近两年来,国内以昌昊旭日科技发展有限公司等企业为首的科研机构一直致力于对工具钢、模具钢、刃具钢、量具钢以及有色金属的深冷处理的工艺及机理研究,并取得了一定的成果,部分成果已经应用于生产,还有一些成果处于中试阶段。

如昌昊旭日科技对高速钢W18Cr4V深冷后发现,不仅合金的强韧性、耐磨性有所提高,用其制造的工模具使用寿命可以提高2~5倍,在解释这一现象时,不仅仅局限于残余奥氏体向马氏体转变、晶粒细化、析出弥散的碳化物等传统的机理,而是提出了自己全新的、更加详细的解释。

①模具材料在多次冲击条件下的韧性与残余奥氏体的形态及分布有关,刀具材料的强度与红硬性与马氏体脱溶微细碳花物有关。

②通过TEM观察证明,深冷处理有弥散碳化物分布在马氏体的挛晶带上,其直径在3~10nm,该碳化物的晶体结构为M6C型。

③通过X衍射晶体结构分析发现,深冷处理后马氏体晶格的轴比降低,这也证明了马氏体发生了碳化物脱溶分解。

④借助自行设计的低温动态组织计算机处理系统观察到金属材料在深冷处理过程中残余奥氏体向马氏体原位动态组织转变,并且残余奥氏体向马氏体转变时存在孕育时间,转变首先发生在试块的边缘附近,然后向内部深处发展。在-196℃有明显的等温马氏体转变。同时还发现深冷处理后的激烈升温阶段也发生少量的马氏体转变,但转变速度较慢,转变量较少。

⑤通过正电子湮没试验发现深冷处理后点缺陷密度有所变化。黑色金属在深冷处理后的点缺陷密度有所上升,有色金属在深冷处理后的点缺陷密度有所下降。点缺陷密度的变化对金属材料的性能有很多的影响,如有色金属铜合金经过深冷处理的空位密度下降,将使材料的电阻率有所下降,强度有所上升,密度增加等。